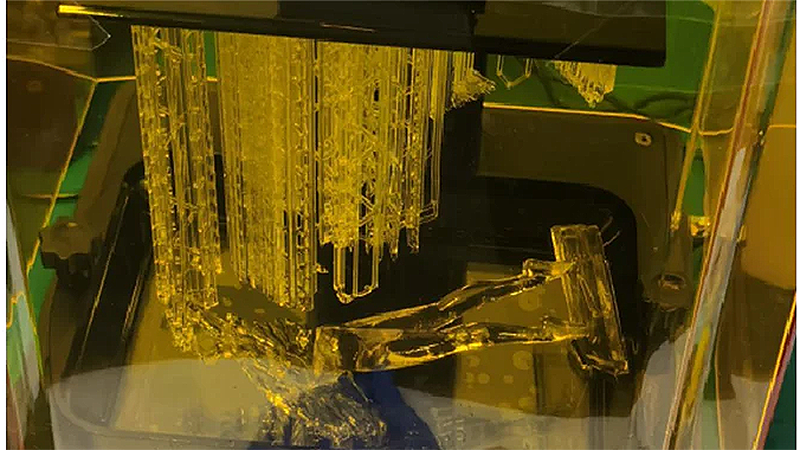

Nella stampa 3D con resina, durante l'adesione di ogni nuova strato, la piastra di costruzione si solleva leggermente e il modello si stacca dalla pellicola FEP. Durante questo processo, si genera una forza di separazione che può causare problemi come i supporti che non si collegano al modello. Questo può essere dovuto a impostazioni di stampa errate o a cambiamenti nelle proprietà della resina. Questo articolo si concentra principalmente su come risolvere la separazione dei supporti nella stampa 3D con resina.

Cause della separazione dei supporti nella stampa 3D con resina

- La stampa 3D è troppo grande e pesante.

- La struttura di supporto non è abbastanza solida.

- Il tempo di esposizione è insufficiente.

- La velocità di sollevamento dell'asse Z è troppo veloce.

- La resina non indurita e la vaschetta della stampante si sporcano.

- La temperatura dell'ambiente di stampa è troppo bassa.

8 Soluzioni per la Separazione dei Supporti nella Stampa 3D con Resina

1. Generare supporti in modo uniforme nel software di slicing.

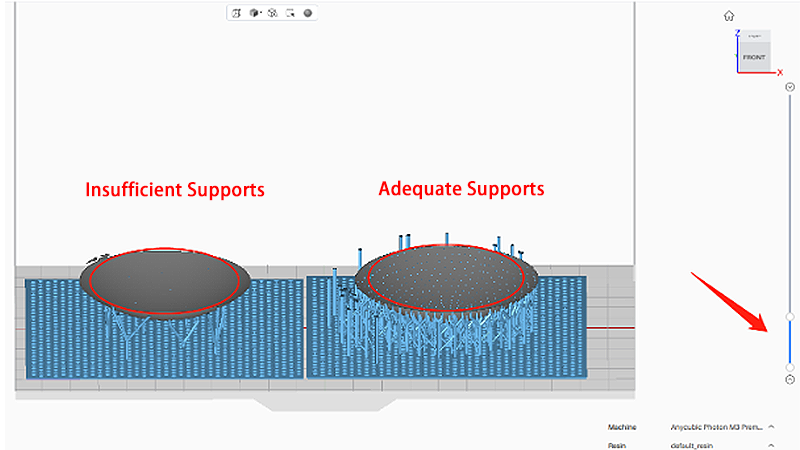

I supporti nella stampa 3D con resina servono a fornire stabilità e prevenire deformazioni e separazioni degli oggetti stampati. Pertanto, è essenziale generare un numero sufficiente di supporti per la stampa con resina, soprattutto nelle parti più basse dell'oggetto. È altrettanto importante aggiungere supporti in modo uniforme al modello nel software di slicing, tenendo conto della sua forma. Ad esempio, una densità non uniforme dei supporti in un modello, con alcune aree che ne hanno di più e altre di meno, può causare una distribuzione squilibrata dello stress e contribuire ai problemi di separazione dei supporti.

2. Utilizzare la funzione "island detector" nel software di slicing.

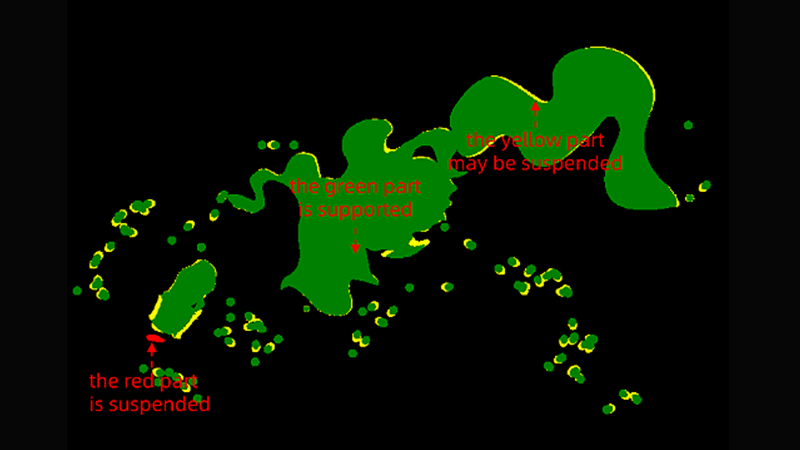

La rilevazione degli "island" è una funzione presente nel software di slicing per la resina che individua le aree disconnesse o sporgenti del modello per verificare se sono correttamente supportate, garantendo una stampa di successo. Prendendo ad esempio Anycubic Photon Workshop V3.0, è possibile abilitare la funzione "Check Islands" nella modalità di anteprima. Trascinando la barra di avanzamento sulla parte destra dell'interfaccia del software di slicing, è possibile controllare lo stato di ogni singolo strato.

Come mostrato nell'immagine sopra, quando si esegue il rilevamento, verranno mostrate le aree verdi, che indicano che non sono necessari ulteriori supporti. Le aree gialle indicano supporti interconnessi con sbalzi, che potrebbero richiedere supporti aggiuntivi per rinforzare la struttura. Le aree rosse indicano sbalzi che devono essere supportati.

3. Migliorare la connessione tra i supporti e il modello.

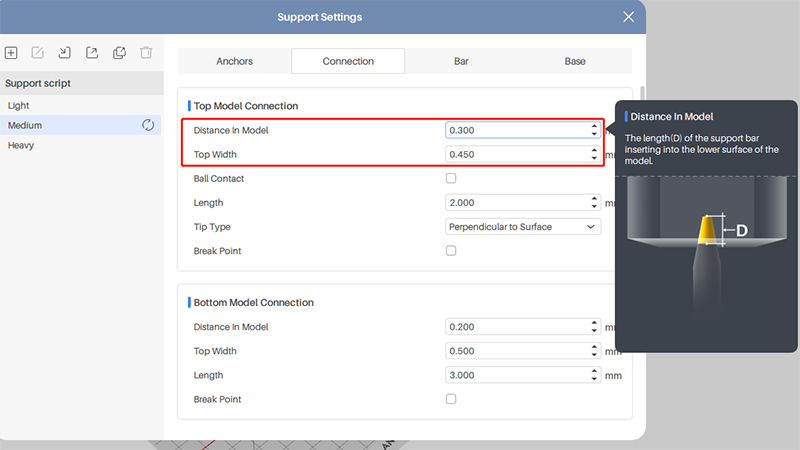

Rafforzare la struttura di supporto può ridurre la possibilità che il modello si stacchi dai supporti. È possibile regolare i punti di contatto aumentando la distanza di inserimento dei supporti nel modello e la larghezza superiore dei supporti. In questo modo, i supporti possono mantenere saldamente il modello e prevenire la separazione.

In Anycubic Photon Workshop V3.0, è possibile regolare due impostazioni relative ai parametri dei supporti: "Distanza nel modello" e "Larghezza superiore". Il primo parametro si riferisce alla lunghezza della barra di supporto inserita nella superficie inferiore del modello, mentre il secondo indica la larghezza del punto di contatto che tocca la superficie inferiore del modello. Tuttavia, è importante notare che se questi due valori vengono impostati troppo grandi, potrebbe essere difficile rimuovere i supporti durante la fase di post-elaborazione e potrebbero rimanere evidenti segni dei supporti sul modello dopo la rimozione.

Seguendo il percorso per ottimizzare le impostazioni per la connessione dei supporti: Anycubic Photon Workshop V3.0 >> Support >> Altre impostazioni >> Connessione >> Connessione superiore del modello.

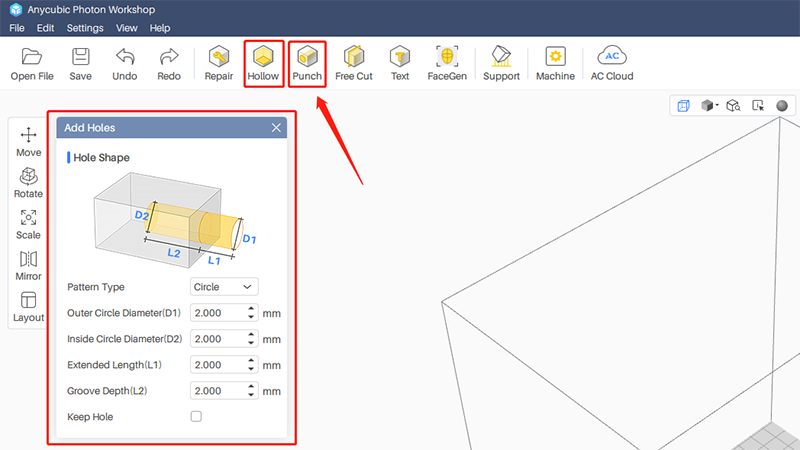

4. Svuotare e perforare buchi per ridurre il peso del modello.

Svuotare il modello può non solo ridurre significativamente il peso del modello per evitare il collasso della stampa 3D durante la stampa, ma anche risparmiare materiale e ridurre il tempo di stampa. Quando la densità di riempimento è troppo alta o troppo bassa, può causare fessurazioni della stampa 3D. Si consiglia quindi di svuotare il modello e impostare uno spessore della parete di 1-1,5 mm. Inoltre, creare dei fori sulla superficie è fondamentale per prevenire crepe sull'oggetto vuoto, in quanto migliora la ventilazione e consente il drenaggio della resina non indurita.

5. Aumentare il tempo di esposizione della resina.

Il tempo di esposizione è un parametro comune nella stampa 3D con resina, che si riferisce al tempo in cui la resina non indurita sul fondo della vaschetta viene esposta alla luce UV. Se il tempo di esposizione è troppo breve, potrebbe verificarsi un indurimento incompleto del modello, motivo per cui il modello non aderisce ai supporti. Tuttavia, un tempo di esposizione eccessivo può anche causare deformazioni del modello. Calibrare il tempo di esposizione è necessario ogni volta che si cambia tipo di resina. Pertanto, Anycubic offre un file di test in formato gcode chiamato "Anycubic Resin Exposure Range Finder" per ciascuna delle loro stampanti. Questo aiuta gli utenti a trovare i valori ottimali di tempo di esposizione per migliorare il tasso di successo della stampa. In alternativa, prova ad aumentare il tempo di esposizione di 0,5-1 secondo e verifica se il problema si risolve.

6. Ridurre la velocità di sollevamento Z della stampante.

La velocità di sollevamento Z è uno dei parametri di stampa chiave nella stampa 3D con resina. Si riferisce alla velocità con cui il piano di stampa si solleva dalla vaschetta di resina dopo la stampa di ogni strato. Una velocità di sollevamento più elevata può aumentare la forza di separazione tra l'oggetto stampato e il film FEP, portando alla separazione dei supporti dal modello. Prova a rallentare la velocità di sollevamento Z per ridurre la forza e la separazione. Tuttavia, una velocità troppo lenta aumenterà il tempo di stampa. In generale, una velocità di sollevamento Z compresa tra 60 e 150 mm/min è appropriata.

7. Pulisci il film FEP e filtra la resina.

Se sulla pellicola FEP e sulla resina sono presenti polvere o detriti, ciò può impedire una completa polimerizzazione del modello e causare la caduta della stampa 3D. È fondamentale assicurarsi che la pellicola FEP, la vaschetta della stampante e la resina non polimerizzata siano puliti per evitare di danneggiare la fragile pellicola FEP. Poiché anche una piccola quantità di resina solidificata può forare la pellicola, causando la fuoriuscita della resina. Soprattutto dopo ogni fallimento di stampa, la pulizia è essenziale. Il primo passo prima di pulire la vaschetta consiste nel filtrare la resina e rimuovere le impurità. Puoi utilizzare un kit di pulizia o stampare un filtro per la resina. Inoltre, è disponibile un articolo su Come Pulire Correttamente la Vaschetta della Resina e la Pellicola FEP, che fornisce due metodi di pulizia: pulizia rapida e pulizia approfondita.

8. Mantenere la temperatura ottimale nell'ambiente di stampa.

La temperatura ambientale durante la stampa è spesso trascurata da molti principianti nella stampa 3D a resina, ma può influire sui risultati delle stampe in resina. Se stai stampando durante i mesi freddi nelle alte latitudini, potresti incontrare frequenti fallimenti di stampa come il distacco della stampa. La temperatura ottimale dell'ambiente di stampa è di circa 25-30℃. Quando la temperatura della tua stanza è solo di 15-20℃, si consiglia di aumentare il tempo di esposizione del 30% rispetto all'impostazione predefinita, riducendo al contempo la velocità di sollevamento Z del 30%. Se è necessario preriscaldare la resina a causa della bassa temperatura, utilizza strumenti come un riscaldatore ad aria o un asciugacapelli, assicurandoti che la resina non superi i 60℃. Inoltre, è importante conservare la resina UV in un intervallo di temperatura compreso tra 18-35℃ per evitare la degradazione della resina e i fallimenti di stampa.

Considerazioni finali

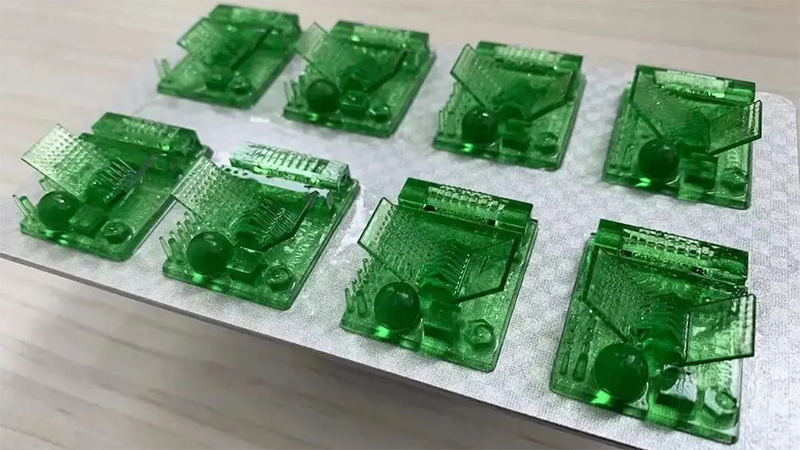

La separazione del supporto dal modello è un problema comune nella stampa 3D SLA. Comprendendo le cause del problema, è possibile risolverlo attraverso il software di slicing regolando i parametri di stampa della resina, rinforzando le strutture di supporto e scavando il modello per ridurne il peso. Altrettanto importante è la pulizia regolare della pellicola FEP e della resina, nonché il mantenimento di una temperatura di stampa adeguata.